ROSCADO

El roscado consiste en la mecanización helicoidal interior (tuercas) y exterior (tornillos) sobre una superficie cilíndrica. Este tipo de sistemas de unión y sujeción (roscas) está presente en todos los sectores industriales en los que se trabaja con materia metálica.

La superficie roscada es una superficie helicoidal, engendrada por un perfil determinado, cuyo plano contiene el eje y describe una trayectoria helicoidal cilíndrica alrededor de este eje.

El roscado se puede efectuar con herramientas manuales o se puede efectuar en máquinas tanto taladradoras y fresadoras, como en tornos. Para el roscado manual se utilizan machos y terrajas.

Los machos y terrajas son herramientas de corte usadas para mecanizar las roscas de tornillos y tuercas en componentes sólidos tales como, metales, madera, y plástico.

Un macho se utiliza para roscar la parte hembra del acoplamiento (por ejemplo una tuerca). Una terraja se utiliza para roscar la porción macho del par de acoplamiento (por ejemplo un perno).

En las industrias y talleres de mecanizado es más común roscar agujeros en el cual se atornilla un perno que crear el tornillo que se atornilla en un agujero, porque generalmente los tornillos se adquieren en las ferreterías y su producción industrial tiene otro proceso diferente. Por esta razón los machos están más a menudo disponibles y se utilizan más.

Para las grandes producciones de roscados tanto machos como hembras se utiliza el roscado por laminación cuando el material de la pieza lo permite.

TIPOS DE ROSCA

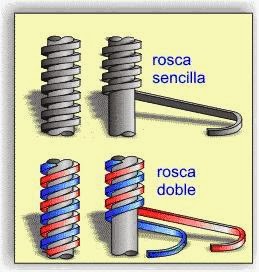

Técnicamente una rosca es una arista de sección uniforme que

tiene la forma de un helicoide sobre la superficie externa o interna de un

cilindro, o con la forma de una espiral cónica sobre la superficie externa o

interna de un cono, o de un cono truncado. Al roscado de un cilindro se lo

llama rosca cilíndrica y al efectuado en un cono o en un cono truncado, rosca

cónica.

Tipos normales de roscas: hay doce tipos o series de roscas

comercialmente importantes, que son los que siguen:

Tipo de paso grueso: UNC y NC. Se recomienda para usos

generales donde no se requieren pasos más finos.

Tipos de paso fino: UNF y NF. Esencialmente igual a la

primitiva serie SAE, recomendada para la mayoría de los trabajos en la

industria automotriz y aeronáutica.

Tipos de paso extrafino: UNEF y NEF. Igual que la vieja

serie SAE fina, se recomienda par usar en materiales de paredes finas o cuando

se requiere un gran número de filetes en una longitud dada.

Tipo de ocho hilos: SN. En esta serie hay ocho hilos por pulgada

todos los diámetros desde 1 a 6 pulgadas. Esta serie es recomendada para las

uniones de cañerías, pernos de pistón y otros cierres donde se establece una

tensión inicial en el elemento de cierre para resistir presión de vapor, agua,

etc.

Serie de doce filetes: 12UN y 12N. Esta serie tiene

doce hilos por pulgada para diámetros que van de ½ a 6 pulgadas. Los tamaños de

½ a 1 ¾ pulgadas se usan en calderería.

Serie de dieciséis filetes: 16UN y 16N. Esta serie tienen

dieciséis por pulgada y abarca diámetros que van desde ¾ hasta 6 pulgadas. Se

usan en una amplia variedad de aplicaciones, tales como collares de ajuste,

retén, etc. que requieren un filete muy fino.

Rosca amé.

Rosca de diente de sierra.

Rosca cuadrada.

Rosca Brown sharpe.

Rosca normal americana para tubos: se muestra en la figura

3, es la rosca cónica normal que se usa en uniones de caños en Estados Unidos.

Rosca Métrica Normal Internacional: esta rosca también

mostrada en la Fig.3, se usa mucho en tornillos de medida métrica fabricados en

el continente europeo.

SUJETADORES ROSCADOS

Un sujetador es un dispositivo que sirve para sujetar o unir

dos o más miembros.

La denominación que se da a los sujetadores roscados depende

de la función para

la que fueron hechos y no de cómo se emplean realmente en casos específicos. Si

se recuerda este hecho básico, no será difícil distinguir entre un tornillo y

un perno.

Si un elemento esta diseñado de tal modo que su función

primaria sea quedar instalado dentro de un agujero roscado, recibe el nombre de

tornillo. Por tanto, un tornillo se aprieta aplicando un par torsor en su

cabeza.

Si un elemento esta diseñado para ser instalado con una

tuerca, se denomina perno. Así, los pernos se aprietan aplicando una par torsor

a la tuerca.

Los

sujetadores roscado incluyen pernos pasantes, tornillos de cabeza, tornillos de

máquina, tornillos prisioneros y una variedad de implementos especiales que

utilizan el principio del tornillo.

donde ri es el radio de fondo del tornillo. T es el momento apropiado, esto es, el momento de torsión al cual esta sometida la sección considerada. Este puede ser el momento total aplicado, el momento por fricción en el collar únicamente, o el momento del tornillo solamente (total menos momento por fricción en el collar). Cada caso debe examinarse con cuidado para ver cual se aplica.

LOS ESFUERZOS EN LA ROSCA

Se calculan considerando que la rosca es una viga corta en

voladizo proyectada desde el núcleo. La carga sobre la viga se toma como la

carga axial sobre el tornillo W, concentrada en el radio medio, esto es la

mitad de la altura h del a rosca. El ancho de la viga es la longitud de la

rosca (medida en el radio medio) sometida a la carga. Con

estas hipótesis el esfuerzo de flexión en la base de la rosca es muy

aproximadamente,

donde n es el numero de vueltas de la rosca

sometidas a la carga y b es el ancho del a sección del a rosca en el

núcleo.

LA PRESION DE CONTACTO

Entre las superficies del tornillo puede ser un factor

crítico en el diseño, especialmente para tornillos de potencia. Esta dada

aproximadamente por:

Este calculo es bajo porque:

Las holguras entre la raiz y las roscas interna y externa

significan que la cargan o es soportadas obre la profundidad total de h.

La carga no esta distribuida uniformemente sobre la longitud

del a rosca.

LOS ESFUERZOS EN EL NÚCLEO DEL TORNILLO

Pueden calcularse considerando que las cargas y los momentos

son soportados por el cilindro desnudo (despreciando el aumento de resistencia

por presencia de la rosca). El esfuerzo cortante torsional es:

donde ri es el radio de fondo del tornillo. T es el momento apropiado, esto es, el momento de torsión al cual esta sometida la sección considerada. Este puede ser el momento total aplicado, el momento por fricción en el collar únicamente, o el momento del tornillo solamente (total menos momento por fricción en el collar). Cada caso debe examinarse con cuidado para ver cual se aplica.

El esfuerzo directo, puede ser de tracción o compresión, es:

Tornillos

Son elementos

roscados cuya función mecánica es la unión de dos o más piezas entre sí. Esta

unión, normalmente fija y desmontable, puede tener lugar por:

1. Apriete.

Cuando el tornillo, por medio de su cabeza, ejerce la presión que garantiza la

unión entre las piezas.

2. Presión.

Cuando el tornillo, por medio del extremo de su vástago, presiona contra una

pieza y produce su inmovilización.

3. Guía.

Cuando el tornillo, por medio del extremo de su vástago, asegura una posición

determinada entre las piezas, permitiendo, no obstante, cierto grado de

libertad.

CONSTITUCIÓN

Las partes

constitutivas de un tornillo son las siguientes: cabeza, vástago y extremo.

1. Cabeza. Es

la parte del tornillo que se utiliza para su manipulación, bien manual o con

ayuda de una herramienta (destornillador, llave plana, llave de pipa, llave allen,

llave inglesa, etc.). Puede adoptar diferentes formas (prismática, cilíndrica,

tronco-cónica, etc.), cada una de ellas para unas aplicaciones determinadas,

escogiendo la más adecuada a nuestras necesidades; no obstante, el tornillo con

cabeza de forma hexagonal es de uso general.

Las cabezas

de tornillos que presentan una forma prismática, para una mayor facilidad de

manejo y conservación, se eliminan los vértices de las caras externas por medio

de un mecanizado, denominado biselado, que consiste en un torneado cónico a

120º. Este biselado origina unas aristas hiperbólicas en las caras de la cabeza

del tornillo; aunque, al realizar su representación, se pueden aproximar en

forma de arcos de circunferencia.

2. Vástago o

caña. Es de forma cilíndrica, estando roscado por el exterior en toda su

longitud o en parte, para poder atornillar en la correspondiente rosca hembra

(tuerca). Existe una gran variedad de roscas normalizadas, cada una de ellas

para unas aplicaciones determinadas, aunque la rosca métrica es de uso general,

siendo, por tanto, la más utilizada.

3. Extremo

o punta. Es el extremo libre del vástago. Este extremo, ofrecería un borde

cortante al inicio del filete de la rosca; además, sería muy susceptible de

dañarse al recibir un golpe o al iniciar su penetración en la rosca de la

tuerca, penetración que resultaría difícil de realizar. Para evitar todos estos

inconvenientes, el citado extremo libre se mecaniza con el torno, formando un

chaflán cónico de 90º o abombado. Además de estas dos formas básicas, el

extremo o punta puede adoptar diferentes configuraciones, según la misión que

deba cumplir. Se pueden consultar las normas: UNE 17076 y DIN 78.

DESIGNACIÓN

Básicamente,

la designación de un tornillo incluye los siguientes datos: tipo de tornillo

según la forma de su cabeza, designación de la rosca, longitud y norma que lo

define. A estos datos, se pueden añadir otros, referentes a la resistencia del

material, precisión, etc.

La longitud

que interviene en la designación es la siguiente:

1. En

general, la longitud indicada se corresponde con la longitud total del vástago.

2. Para

tornillos con extremo con tetón, la longitud indicada incluye la longitud del

tetón.

3. Para

tornillos de cabeza avellanada, la longitud indicada es la longitud total del

tornillo

Tuercas

Son piezas de forma exterior diversa, en cuya parte central

llevan un taladro roscado, dentro del cual se introduce un tornillo con igual

tipo, diámetro y paso de rosca. De esta forma, pueden constituir, junto con el

correspondiente tornillo, una unión desmontable de dos o más piezas entre sí.

Las tuercas pueden adoptar diferentes formas (prismática,

cilíndrica, etc.), cada una de ellas para unas aplicaciones determinadas,

escogiendo la más adecuada a nuestras necesidades; no obstante, la tuerca

hexagonal es de uso general.

Al igual que en los tornillos, en las tuercas que presentan

una forma prismática, para una mayor facilidad de manejo y conservación, se

eliminan los vértices de las caras externas por medio de un mecanizado,

denominado biselado, que consiste en un torneado cónico a 120º. Este biselado

origina unas aristas hiperbólicas en las caras de la tuerca; aunque, al

realizar su representación, se pueden aproximar en forma de arcos de

circunferencia.

DESIGNACIÓN

Básicamente, la designación de una tuerca incluye los

siguientes datos: tipo de tuerca según su forma, designación de la rosca y

norma que la define. A estos datos se pueden añadir otros, referentes a la

resistencia del material, precisión, etc.

No hay comentarios:

Publicar un comentario